سنباده و پوليش(ASTM E 3)

- سنباده زدن نمونه معمولاً شامل دو مرحله خشن و ظريف است. مرحله خشن كه با استفاده از سنبادههاي با شماره ۲۲۰ و پايين تر انجام ميشود. جهت حذف آثار برش، ناهمواريهاي سطحي و مواد مانت از سطح نمونه بكار ميرود. مرحله ظريف جهت حذف آثار سنبادههاي خشن و آماده نمودن سطح جهت پوليش بكار ميرود.

- در هر مرحله از سنبادهزني جهت حذف سريعتر خطوط سنباده قبلي بهتر است نمونه در جهت عمود بر جهت مرحله قبل روي سنباده نگه داشته شود.

- در نمونههاي سخت, فشار دست بر روي نمونه هنگام سنبادهزني بايد بيشتر از نمونههاي نرم باشد.

- مراحل سنبادهزني معمولاً به ترتيب با استفاده از سنبادههاي ۶۰-۱۸۰-۲۲۰-۴۰۰-۶۰۰-۱۰۰۰و۲۰۰۰ انجام ميشود . اندازه ذرات در سنباده ۲۰۰۰ حدود mµ ۱۰ است (در سنباده ۴۰۰۰ حدود mµ ۵ است) . بعلاوه جهت جلوگيري از ايجاد اثرات حرارتي، مراحل سنبادهزني بايد با استفاده از جريان آب (در حالت خيس) انجام شود.

- پوليش با استفاده از ذرات كوچكتر از mµ ۶ عمدتاً بصورت محلول انجام ميشود و شامل دو مرحله خشن و ظريف است.

- پوليش خشن زماني بكار ميرود كه اندازهگيري ميكروسختي و تعيين اندازه دانه مورد نظر باشد.

- پوليش ظريف ممكن است با استفاده از يك محلول الماسه يا اكسيدي (همچون SiO2 يا Al2O3) يا هر دو انجام شود. در پوليش ظريف اندازه ذرات محلول كوچكتر بوده و نمد پوليش نيز نرمتر و پر پرزتر است. بعلاوه زمان و نيروي پوليش نيز (جهت جلوگيري از گردشدن لبههاي نمونه) كمتر است.

- نمونههاي فولادي سخت عمدتاً با محلول يا خمير الماسه و نمونههاي نرم همچون فولادهاي نرم و نمونههاي غيرآهني علاوه بر خمير الماسه نيازمند يك مرحله نهايي پوليش با محلول يا سوسپانسيون اكسيدي نيز ميباشند.

- فشار اعمالي بر روي نمونهها در كليه مراحل سنبادهزني و پوليش بايد به اندازهاي باشد كه نمونهها در هر مرحله كاملاً صاف و مسطح بوده و خطوط مرحله قبل كاملاً از بين رفته باشد. اين موارد معمولاً تجربي بوده و باانجام كار مداوم شرايط بهينه بدست ميآيد.

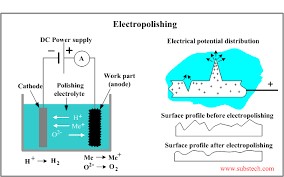

- روش ديگر مورد استفاده در پوليش نمونهها، الكتروپوليش است كه در آن نمونه بعنوان آند در يك محلول متناسب با جنس نمونه قرار گرفته و با استفاده از يك كاتد مناسب و اتصال جريان الكتريكي در مدت زمان معيني عمل پوليش انجام ميشود. اين روش بطور مفصل در استاندارد ASTM E 1558 توضيح داده شده است.

شماتیک الکتروپولیش پولیش مکانیکی دستی پولیش مکانیکی اتوماتیک

برخي از مشكلات آماده سازي نمونه ها و راه حل هاي برطرف كردن آنها

| راه حل هاي پيشنهادي | علل ايجاد | آلياژهاي مورد ابتلا | عيوب آماده سازي |

| استفاده نكردن از آب در سنباده هاي ۴۰۰و۶۰۰ –اچ و پوليش كردن به صورت متوالي – تكرار از مرحله سنباده ۶۰۰ | رطوبت بيش از اندازه | تمامي چدن هاي گرافيتي | كشيده شدن گرافيتها |

| آماده سازي كامل نمونه، استفاده از اپوكسي مانت، تعويض يا تميز نمودن پارچه پوليش،اچ كردن و پوليش كردن متوالي،

تميز كردن محيط آزمايشگاه |

خشن: از بين نرفتن خراش هاي قبلي، وجود ذرات ريز به وجود آمده از مواد مانت

ريز: آلودگي پارچه پوليش |

بيشتر آلياژ هاي غير آهني | خراش |

| استفاده از اپوكسي مانت ها و فيلر هاي سخت، انجام دو مرحله پوليش خشن با خمير الماسه، اختصاص دادن زمان اندك به مرحله پوليش نهايي | نگهداري ضعيف لبه ها، بيش از حد بودن زمان پوليش نرم | آلياژ هاي عمليات حرارتي شده ريختگي | گرد شدن لبه ها |

| طولاني كردن و يا دو مرحله اي كردن مرحله پوليش خشن با خمير الماسه، استفاده از پارچه پوليش بدون پرز در مرحله پوليش خشن، كوتاه كردن زمان پوليش نهايي | بي اثر بودن مرحله پوليش خشن، بيش از اندازه بودن زمان پوليش نرم، استفاده از پارچه پوليش با پرز هاي بلند | چدن سفيد،آلياژهاي آهني | برجستگي هاي ريز ساختاري |

| ترتيب متوالي عمليات آماده سازي، اعمال فشار كم در مرحله پوليش نهايي، اچ كردن و پوليش كردن متوالي | تغيير فرم بيش از حد سطح | فولاد هاي آستنيتي و فريتي | موج دار شدن سطح، نا مفهوم بودن ريز ساختار |